El papel tiene su origen en China en los inicios del siglo II a.C. y puede afirmarse que es tan antiguo como el mismo pergamino. El descubrimiento del papel fue toda una casualidad ya que no era lo que se buscaba en un principio, en realidad querían fabricar un tejido económico con el que, las clases menos favorecidas, pudieran protegerse del frío. Hubo un día en el que alguien decidió poner este tejido encima de una tablitas de bambú y fue en entonces cuando se dio cuenta que con un pincel y pinturas se podía escribir sobre este soporte.

Durante los siguientes quinientos años el uso del papel se limitó a China, no fue hasta el siglo VII que se expandió su conocimiento hacia otros países.

En el año 610 se introdujo en Japón y en el año 751 se transmitió a los pueblos árabes tras la "Batalla del Talas". Hacia el año 1.000 los árabes, en sus invasiones, expandieron este conocimiento hasta el Norte de África y Marruecos, y posteriormente lo introdujeron en Al-Ándalus. Xàtiva es la primera población de la que se dispone documentación que acredita que en 1.074 tuvo una manufactura papelera. Donde, dada la escasez de algodón en la zona, sustituyeron el algodón por fibras de cáñamo y lino, consiguiendo un papel de una calidad superior que gozó de reconocimiento a nivel internacional.

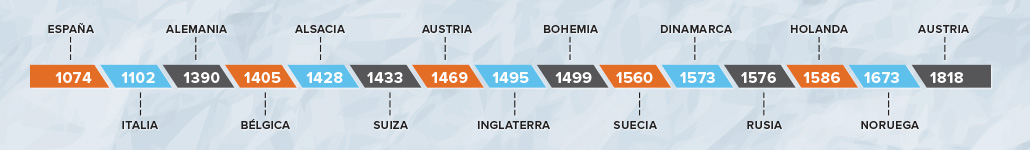

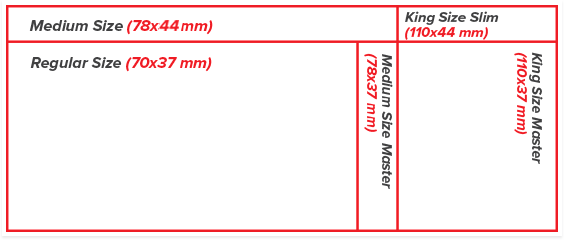

Poco a poco la fabricación de papel se fue introduciendo al resto de países:

|

|

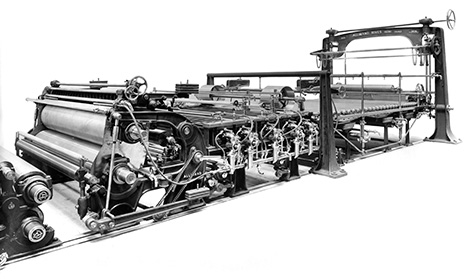

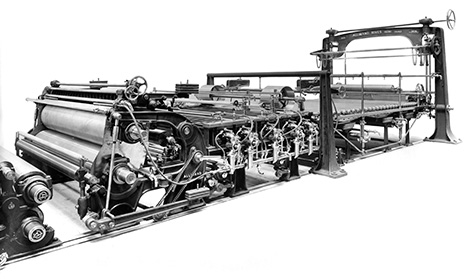

En el 1.799 la industria papelera dio un gran salto gracias a Nicolas Louis Robert, quien construyó la primera máquina continua para fabricar papel. Aunque inicialmente su resultado no fue satisfactorio, con nuevos procedimientos y modificaciones, fueron mejorándola hasta llegar a ser realmente práctica. La invención de esta máquina fue un notable adelanto en la fabricación del papel, significó un aumento tan considerable de la producción, que los trapos, que eran la materia prima empleada en ese momento, resultaron claramente insuficientes. Producir una materia prima barata en esos momentos fue uno de los grandes problemas, ya que al escasear los trapos, formados mayormente por celulosa, la búsqueda de nuevas materias primas se orientó hacia los productos que contenían este material como son el algodón, el lino, el cáñamo, el ramio o el yute, finalmente y dado su elevado precio, la materia usada en mayor escala para la fabricación del papel fue y continua siendo la madera. |

| A partir de aquí la industria papelera continuó su desarrollo perfeccionando la maquinaria existente y buscando nuevos materiales, durante el siglo XX alcanzó elevados niveles de producción. Actualmente, el papel tiene múltiples usos y aplicaciones, fabricándose en una ilimitada gama, con infinitas calidades. |

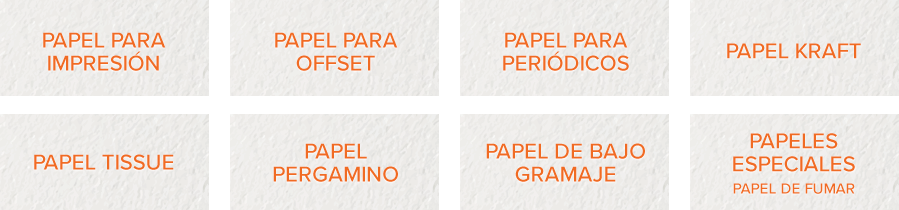

Según el sistema de producción, su aspecto o uso al que se destinan, podemos encontrar diferentes tipos de papel:

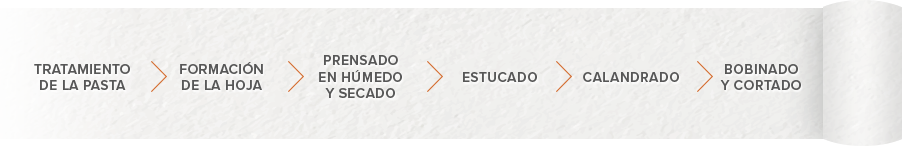

1. Tratamiento de la pasta:

La pasta de papel primero debe pasar por un proceso de desintegración y despastillado, seguidamente las fibras se refinan para dotarlas de las propiedades convenientes para obtener un determinado tipo de papel, dependiendo del tipo de papel que se quiera producir, y de las características que necesite tener, a las fibras se les debe añadir una serie de productos que modifiquen sus propiedades. Estos productos se dividen en aditivos y auxiliares. Finalmente la pasta se somete a un proceso de depuración, para separar aquellas partículas no deseadas que perjudiquen el papel o que puedan causar problemas en la fabricación.

2. Formación de la hoja:

Para la transformación de la pasta en una hoja de papel todavía serán necesarios diversos procesos. En primer lugar se deberá "formar la hoja", que significa convertir la pasta en una lámina delgada, ancha y uniforme que al final del proceso se convertirá en la hoja de papel. Para ello, es necesario que la pasta entre en la caja de entrada, que distribuye un flujo controlado y regular de pasta a la mesa de fabricación formando la hoja de papel.

3. Prensado en húmedo y secado:

Una vez formada la hoja de papel la eliminación del agua continúa en la sección de prensado, en este proceso la hoja es transportada a través de unos rodillos de acero que la comprimen entre capas de fieltro absorbente, los cuales extraen un veinte por ciento del agua, y a su vez, aportan resistencia y lisura superficial al papel, además de igualar ambas caras.

Cuando el papel sale de la sección de prensas suele tener entre el cincuenta y sesenta por ciento de agua. El siguiente proceso es el de secado mediante aplicación de calor que reducirá el porcentaje de agua al cinco por ciento, que es la cantidad de agua que deberá tener la hoja de papel al final del proceso de fabricación para mantener su elasticidad.

4. Estucado:

En la producción de papeles destinados a la impresión se cubre la superficie del papel con una capa de estuco, ya que este tipo de papeles requieren una imprimabilidad, opacidad, brillo, lisura y blancura mayor. Este proceso se realiza en la estucadora.

5. Calandrado:

Cuando el papel necesita un elevado acabado superficial, se requiere un proceso de calandrado o satinado. Con esta operación se mejora principalmente el brillo del papel y las propiedades de impresión.

6. Bobinado y cortado:

Finalmente, el papel se enrolla en bobinas grandes, y en función de las exigencias del cliente, las bobinas se cortan en diferentes anchuras.